近日,工信部、财政部、海关总署、税务总局、能源局联合发布《关于修订重大技术装备进口税收政策有关目录的通知》,明确将大型石油及石化装备、大型煤化工设备用数十种压缩机列入《进口不予免税的重大技术装备和产品目录(2025年版)》。这一政策调整背后,是中国装备制造业尤其是沈鼓集团等领军企业数十年来坚持自主创新、突破"卡脖子"技术的坚实底气。作为共和国装备制造业的"长子",沈鼓集团以一系列"首台套"重大技术装备的国产化突破,彻底改写了我国高端压缩机长期依赖进口的历史,为实现科技自立自强提供了生动注脚。

政策导向彰显国产装备崛起之势

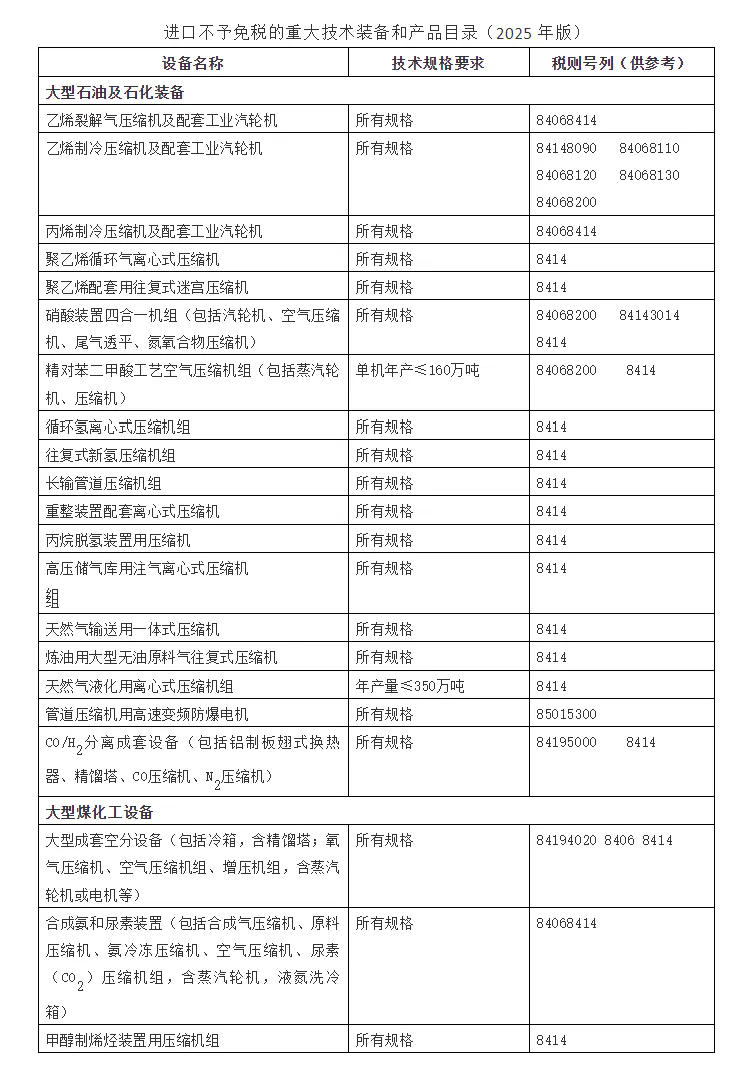

五部委此次做出的目录调整绝非偶然。翻开《进口不予免税的重大技术装备和产品目录(2025年版)》,大型离心压缩机、轴流压缩机、往复式压缩机等数十种产品赫然在列。这些曾经长期依赖进口的关键设备,如今已被贴上"中国制造"的标签。政策变化的背后,是沈鼓集团等企业通过自主创新实现的技术突围和我国重大技术装备国产化崛起的深厚底气。

这份目录更像是一份国产化成绩单。以百万吨级乙烯装置为例,十几年前我国此类项目压缩机的一个螺丝钉都需要引进;如今,沈鼓研制的百万吨级乙烯“三机”不仅完全替代进口,更成功出口至海外市场,赢得全球客户认可,为“中国智造”擦亮了国际名片。

科技创新突破"卡脖子"困境

在沈鼓集团的展览展示中心,一组数据格外醒目:十万等级空分压缩机研制成功,使我国成为全球第三个掌握该技术的;西气东输管线压缩机实现国产化;CAP1400核主泵,关键技术指标优于国际同类产品......这些成就背后,是沈鼓人"十年磨一剑"的坚持。

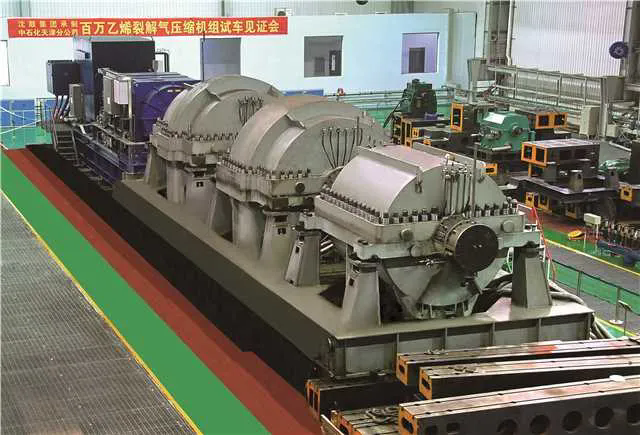

2009年,沈鼓集团成功研制我国首台百万吨级乙烯压缩机,标志着我国成为继美国、日本和德国之后,世界上第四个掌握百万吨级乙烯压缩机自主设计制造能力的,同时彻底解决了我国大型乙烯装置长期被“卡脖子”的问题。如今,沈鼓已先后实现120万吨、140万吨、150万吨及180万吨乙烯三机的里程碑,仍在不断突破乙烯装置用压缩机及配套设备的“天花板”。

长输管线关键设备国产化这一问题曾经困扰我们四十年。直至2009年,能源局将沈鼓集团确定为电驱机组主试制单位。沈鼓人不负使命,仅用两年时间就研制成功,使我国实现了管线压缩机组国产化“零”的突破,并得到业界三项好评:一是性能全部达到设计要求,和国外机组比较,属于名副其实的国际;二是开车启动速度最快,并且一次开车成功;三是噪声远低于国外机组,充分彰显了沈鼓压缩机的技术实力和品牌优势。

产业链协同构建创新生态

沈鼓集团的突破绝非单打独斗。通过构建"产学研用"协同创新体系,沈鼓带动了国内大量配套企业技术升级。以沈鼓“华龙一号”轴封主泵的配套电机为例,沈鼓与中广核、湘电等企业联合开发,实现了核主泵电机核安全I级、质保Q1级、抗震I类的高指标要求,确保电机在复杂工况条件下可靠运行,共同助力我国核电技术实现跨越式发展。

近年来,沈鼓集团通过项目管理平台(PMS)、供应商管理平台(SRM)、仓储管理平台(WMS)等信息化系统建设,打造智鼎工业互联网平台,构建全流程的供应链生态圈,提供从上游合作伙伴到下游客户一体化柔性供应链的解决方案,通过智鼎平台实现供应链中计划、资源、需求协同及数据共享,贯穿入库、制造、半成品、成品、试验全业务域,实现了供应商、采购、生产、销售、售后服务“端到端”的全链条服务。

在服务端,集团建设了“沈鼓云”服务平台和远程监测与故障诊断中心,通过在机组上部署传感器,将机组在用户现场的运行状态和各种参数数据实时传回企业,目前已联网全国多地各类大型机组4000余台,线上服务用户约400家,通过数据分析掌握机组运行状态,有效实现对用户机组的在线监测和故障诊断,有力保障了用户的生产安全和经济利益。这种"制造+服务"新模式,使我国重大装备全生命周期管理水平跃居世界前列。

自立自强再启新征程

此次五部委联合进行的目录调整,是对国产装备丰硕成果的充分认可,更是对新征程上使命担当的巨大鞭策。

从跟跑到迈向领跑,沈鼓集团用一个个"国之重器"证明:核心技术是要不来、买不来、讨不来的,必须自主研发、自立自强。正如集团党委书记、董事长兼CEO戴继双所言:“我们要将创新发展的主动权牢牢掌握在自己手里,保障我国压缩机产业链供应链的安全、自主、可控。”

面向未来,沈鼓集团将始终站在服务战略需求的高度,不负“砝码”使命,履行“大国重器”担当,聚焦维护“五大安全”加大科研力度,全面提升实力,输出更多高端化、绿色化、智能化的"中国制造",以雄厚底气谱写我国重大技术装备自立自强的崭新篇章。